- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Tại sao áp suất hệ thống bình thường nhưng lực đẩy xi lanh không đủ?

Giới thiệu

Trong quá trình hoạt động củaHệ thống thủy lực, người vận hành thường gặp phải một vấn đề khó hiểu: máy đo áp suất cho thấy áp suất hệ thống là bình thường, nhưngxi lanh thủy lựcKhông thể đầu ra đủ lực đẩy. Lỗi này không chỉ ảnh hưởng đến hiệu quả sản xuất, mà còn có thể che giấu những nguy hiểm ẩn của thiết bị lớn hơn. Bài viết này sẽ phân tích nguyên nhân của hiện tượng này từ góc độ chuyên nghiệp và cung cấp một giải pháp có hệ thống.

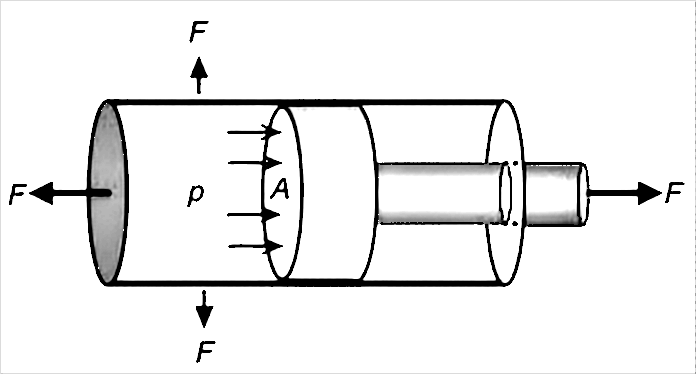

1. Phân tích cơ chế lỗi Áp suất bình thường của hệ thống thủy lực chỉ cho biết áp suất đầu ra của nguồn điện đã đạt giá trị định mức, còn lực đẩy đầu ra của xi lanh phụ thuộc vào hai yếu tố chính sau:

Lực đẩy = áp lực × khu vực làm việc hiệu quả

Do đó, áp suất hệ thống bình thường không thể đảm bảo rằng xi lanh sẽ tạo ra đủ lực đẩy đầu ra.

2. Phân tích các nguyên nhân chính

(1) Rò rỉ nội bộ của hệ thống thủy lực

l Rò rỉ nội bộ của xi lanh:

Mặc hoặc thiệt hại của con dấu piston sẽ khiến buồng áp suất cao bị rò rỉ vào buồng áp suất thấp, làm giảm áp suất làm việc hiệu quả. Các vết trầy xước hoặc hao mòn trên thành bên trong của xi lanh vượt quá phạm vi cho phép cũng sẽ gây ra rò rỉ bên trong. Ngoài ra, độ thanh thải quá mức giữa pít -tông và xi lanh cũng sẽ gây ra vấn đề rò rỉ. Ngoài các vết trầy xước xi lanh, uốn nhẹ của thanh piston cũng có thể gây ra sự hao mòn lập dị của piston, tăng tốc thiệt hại dấu và rò rỉ bên trong.

l Rò rỉ bên trong nhóm van:

Sự hao mòn của lõi van đảo ngược làm cho rò rỉ bên trong vượt quá giá trị cho phép. Khóa thủy lực hoặc niêm phong van cân bằng không chặt, điều này sẽ khiến chức năng giữ áp lực bị hỏng. Giá trị cài đặt van giảm quá tải quá thấp hoặc lỗi con dấu cũng có thể gây mất áp lực.

(2) Độ bền cơ học bất thường

Độ lệch của sự hợp tác của cài đặt xi lanh vượt quá phạm vi cho phép, sẽ làm tăng điện trở chuyển động. Đóng quá mức của đường ray hướng dẫn hoặc thanh trượt và bôi trơn kém sẽ làm tăng hệ số ma sát. Giao thoa cơ học hoặc dính của bộ truyền động cũng sẽ tiêu thụ lực đẩy hiệu quả.

(3) Lỗi đo áp suất

Lựa chọn không đúng của điểm phát hiện áp lực không thể thực sự phản ánh áp lực làm việc. Cài đặt không chính xác của van điều chỉnh áp suất từ xa hoặc van giảm áp sẽ khiến áp suất làm việc thực tế thấp hơn giá trị được hiển thị. Máy đo áp suất không đủ hoặc bị hỏng cũng sẽ gây ra lỗi đọc.

(4) Thất bại của hệ thống niêm phong

Lựa chọn không đúng cách của hải cẩu và không phù hợp với điều kiện làm việc hoặc làm việc sẽ rút ngắn tuổi thọ dịch vụ. Việc cài đặt không chính xác các con dấu hoặc thiệt hại ban đầu sẽ dẫn đến thất bại sớm. Ô nhiễm dầu vượt quá NAS cấp 9 sẽ tăng tốc độ mòn của con dấu.

(5) Áp lực trở lại dầu trở lại quá mức

Một bộ lọc dầu trở lại bị tắc sẽ làm tăng khả năng chống dầu trở lại. Đường kính dòng dầu trở lại không đủ hoặc quá nhiều khuỷu tay sẽ tạo ra hiệu ứng điều tiết. Khả năng dòng chảy không đủ của van đảo ngược cũng sẽ gây ra áp suất ngược tăng.

3. Quy trình xử lý sự cố có hệ thống (1) Kiểm tra áp suất

Lắp đặt máy đo áp suất hiệu chuẩn trực tiếp tại đầu vào dầu của xi lanh để đo áp suất làm việc thực tế. So sánh sự khác biệt giữa áp suất hệ thống và áp suất làm việc. Trong trường hợp bình thường, sự khác biệt không được vượt quá 0,5 MPa.

(2) Phát hiện rò rỉ

Thực hiện kiểm tra giữ áp lực: Di chuyển xi lanh đến cuối đột quỵ, duy trì áp suất định mức trong 5 phút và ghi lại áp suất giảm. Áp suất hệ thống bình thường không được vượt quá 10% giá trị định mức.

(3) Kiểm tra cơ học

Sử dụng một thiết bị căn chỉnh laser để kiểm tra tính đồng hành của cài đặt xi lanh. Độ lệch nên được kiểm soát trong vòng 0,05 mm/m. Kiểm tra thủ công điện trở chuyển động của bộ truyền động. Kháng bất thường thường chỉ ra một vấn đề cơ học.

(4) Phát hiện dấu

Tháo rời và kiểm tra tính nguyên vẹn của phốt và đo xem kích thước của rãnh phốt có đạt tiêu chuẩn hay không. Sử dụng máy dò kích thước hạt để phân tích ô nhiễm dầu để đảm bảo dầu đáp ứng tiêu chuẩn NAS cấp 9 trở lên.

(5) Phát hiện dầu trở lại

Lắp một đồng hồ đo áp suất trên dòng dầu trở lại để đo giá trị áp suất ngược, thường sẽ thấp hơn 0,3MPa. Kiểm tra chỉ báo vi sai áp suất bộ lọc và thay thế phần tử bộ lọc bị chặn theo thời gian.

Bản tóm tắt

Lỗi "áp suất hệ thống bình thường nhưng lực đẩy xi lanh không đủ" về cơ bản là vấn đề trong việc truyền áp suất hiệu quả hoặc chuyển đổi lực đẩy hiệu quả. Quá trình xử lý sự cố giống như một thám tử giải quyết một vụ án, cần tuân theo một chuỗi logic khoa học:

(1) Nguyên tắc đầu tiên: tin tưởng vào dữ liệu chứ không phải trực giác. Bằng cách đo trực tiếp áp suất tại cổng xi lanh, sẽ thu được áp suất làm việc thực tế. Đây là tiêu chuẩn vàng duy nhất để phân biệt “áp lực không đủ” với “sự chuyển đổi lực đẩy không thành công”.

(2) Ý tưởng cốt lõi: Từ đơn giản đến phức tạp, từ bên ngoài vào bên trong. Ưu tiên các vấn đề về điện trở và lắp đặt cơ học bên ngoài, sau đó tiến hành phát hiện rò rỉ nội bộ hệ thống thủy lực phức tạp, có thể đạt được hai lần kết quả với một nửa nỗ lực.

(3) Phương pháp chính: Xác minh áp lực và kiểm tra giữ áp lực. Hai bước này là phương tiện trực tiếp và hiệu quả nhất để chẩn đoán các lỗi thủy lực, xác định chính xác liệu lỗi có nằm trong khối van, xi lanh hay bộ truyền động hay không.

Tóm lại, đối với loại lỗi này, hãy tuân theo quy trình xử lý sự cố ba bước: "Xác minh áp suất thực tế → Kiểm tra điện trở cơ học → Kiểm tra rò rỉ hệ thống." Chẩn đoán có hệ thống này không chỉ đảm bảo nối lại sản xuất nhanh chóng mà còn loại bỏ cơ bản các mối nguy của thiết bị, đảm bảo hoạt động ổn định và hiệu quả của hệ thống thủy lực.